Confronto e Contrasto tra l’Analisi delle Vibrazioni e l’Analisi dell’Olio

Jim Fitch, Noria Corporation

L’universo del monitoraggio delle condizioni è costituito da una miriade di strumenti e tecnologie disponibili per aiutare a rilevare e risolvere i problemi di affidabilità della macchina. Nessuno strumento può fare tutto da solo senza bisogno degli altri. Dipende tutto dal saper usare questi strumenti al momento giusto, nel posto giusto e nel modo giusto.

Questi strumenti includono i nostri sensi (utilizzati nell’ispezione), l’analisi dell’olio, le vibrazioni, la termografia, la corrente del motore e gli ultrasuoni. A causa dell’ampia varietà di funzioni relative al loro uso, le applicazioni e i benefici di questi metodi sono spesso fraintesi. Per esempio, anni fa la seguente dichiarazione è stata pubblicata in un articolo scritto da un esperto di vibrazioni:

“In senso puramente tecnico, l’analisi dell’olio lubrificante non è uno strumento di manutenzione predittiva. Piuttosto è un mezzo positivo per selezionare e utilizzare lubrificanti in varie applicazioni nelle fabbriche. Questa tecnica valuta la condizione delle lubrificazioni, non la condizione di una macchina o di un sistema meccanico.”

Inutile dire che ero sbalordito nel leggere queste parole ed ho immediatamente inviato un’email all’autore, seguita da una conversazione telefonica. L’ho fortemente incoraggiato a frequentare uno dei nostri corsi di analisi dell’olio, arrivando persino a offrirgli un pass omaggio. Non l’ha mai fatto.

Questa esperienza sottolinea l’importanza di una buona formazione attraverso le molte discipline di monitoraggio delle condizioni. Come minimo, c’è bisogno di consapevolezza. In un’era così dinamica, nel digitale e nel wireless, la formazione non ha mai fine.

Questo articolo affronta principalmente due tecnologie specifiche che insieme rappresentano una grande fetta della spesa annuale per il monitoraggio delle condizioni: l’analisi dell’olio e quella delle vibrazioni. Non sono metodi competitivi o alternativi: dovrebbero invece essere considerati collaborativi.

Sono potenti quando utilizzati a pieno e abilmente. Usandoli singolarmente, rimangono enormi buchi riguardo allo stato di salute delle nostre macchine.

Il Potere dell’Ispezione

Ho scritto molto sul potere dell’ispezione e sullo sfruttare i nostri sensi acuti e il supercomputer nella nostra testa. Il nostro senso della vista (o “occhiometro”) non è rivaleggiato da alcuna tecnologia ottica ad oggi disponibile. Con quella che è forse la “fotocamera” più potente di tutte, usiamo i nostri sensi per esaminare continuamente l’ambiente circostante mentre guidiamo per le strade delle nostre città, scattando inconsciamente “istantanee” mentali di ciò che vediamo.

I fotoni ci avvisano istantaneamente dei dati del cruscotto, delle condizioni del traffico, dei semafori, dei pedoni e dei pericoli stradali. I suoni del veicolo portano più dati al nostro cervello da elaborare. I nostri sensi tattili sono applicati ai pedali e al movimento del nostro veicolo mentre sterziamo, acceleriamo e passiamo sulle buche della pavimentazione.

Elaboriamo questi dati per apportare modifiche in tempo reale al controllo del nostro veicolo (sterzo, frenata, accelerazione). Perché ne parlo? Quando mettiamo la tecnologia e gli strumenti nelle mani delle persone, iniziano a fidarsi meno dei propri sensi.

Nonostante tutto ciò che possiamo e dobbiamo estrarre dal potere dell’ispezione, le nostre macchine sono in gran parte esoscheletri in ghisa e acciaio. I fotoni non penetrano queste barriere, ma possiamo invece estrarre i dati di cui abbiamo bisogno attraverso altri metodi, tra cui l’analisi dell’olio e l’analisi delle vibrazioni.

Ma, con l’ausilio del vetro di vista, insieme ai suoni udibili e al senso del tatto, possiamo anche usare l’ispezione per raccogliere dati critici sull’analisi dell’olio e sulle vibrazioni.

Attiva la Voce del Tuo Olio

L’olio tocca le superfici più critiche delle nostre macchine, che includono le zone di attrito nei cuscinetti, ingranaggi, pistoni e camme. Di solito è difficile che un macchinario abbia un problema o una condizione che possano portare ad un guasto senza che l’olio lo sappia prima.

Che siano agenti corrosivi, disallineamento, sovraccarico, difetti materiali, insufficiente lubrificazione, viscosità errata, olio sporco/umido, etc., i segni appariranno nell’olio, come una black box.

Prendiamo ad esempio le particelle: sono note per essere una delle principali cause di guasti (abrasione, fatica da contatto, stizione, erosione) e una delle principali conseguenze dei guasti (detriti da usura), indipendentemente dalla causa. Quindi, se le particelle sono la causa e/o l’effetto del guasto, dovremmo monitorare rigorosamente la loro presenza nei nostri lubrificanti.

Considerate questo: se il lubrificante della macchina viene testato e trovato estremamente pulito, cosa possiamo concludere sulla salute dei nostri ingranaggi e cuscinetti?

Ci sono eccezioni, naturalmente, e l’analisi dell’olio non individua alcune modalità di guasto ben note, come squilibrio della macchina, fessure nell’albero, disallineamento, allentamento, piede zoppo e risonanza. Tuttavia, queste condizioni presto passano attraverso le fasi di guasto e producono detriti da usura.

I detriti da usura sono particelle scavate dalle superfici dei cuscinetti e degli ingranaggi a causa di urti meccanici e dalle condizioni di scorrimento. Queste particelle attivano allarmi nelle analisi.

Uno dei principali vantaggi dell’analisi dell’olio consiste nel rilevare l’usura anomala e i guasti critici della macchina molto prima di un guasto catastrofico. Se l’usura abrasiva accelerata si verifica improvvisamente in un cuscinetto con il 90% di vita utile residua (RUL), la condizione si può rilevare e correggere. In contrasto, l’usura abrasiva può effettivamente attenuare le vibrazioni dei cuscinetti e degli ingranaggi fino a perdere talmente tanto materiale da causare un guasto precipitoso.

Palo Verde Nuclear Generating Station ha rilevato che “per i cuscinetti lubrificati ad olio i risultati delle analisi dell’olio di solito appaiono prima delle indicazioni di vibrazione. Se i cuscinetti, rimossi per gli allarmi dell’analisi dell’olio, fossero stati lasciati a lavorare, i sintomi delle vibrazioni alla fine si sarebbero mostrati.”

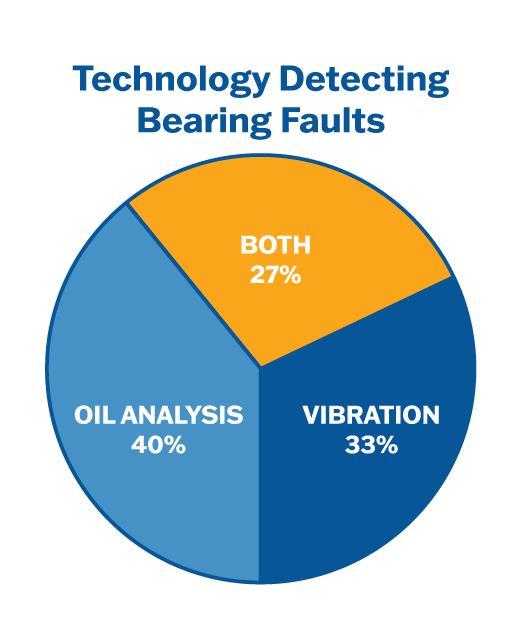

Il grafico a torta nel loro rapporto (presentato all’Istituto di Vibrazione), mostra che il 40% delle volte l’analisi dell’olio rileva difetti del cuscinetto non segnalati dall’analisi delle vibrazioni, mentre il 33% delle volte l’analisi delle vibrazioni rileva problemi del cuscinetto non riportati dall’analisi dell’olio.

Solo il 27% delle volte entrambe le tecnologie hanno visto difetti all’unisono.

Per i cuscinetti degli elementi rotanti, Palo Verde ha affermato di rilevare guasti incipienti utilizzando l’analisi dei detriti da usura dopo 18 mesi, in contrasto con l’analisi delle vibrazioni, che in genere rileva guasti dopo solo un mese utilizzando la Spike Energy. Allo stesso modo, uno studio della Monash University ha indotto varie modalità di guasto nei riduttori e ha riferito che in media l’analisi dell’olio ha rilevato le condizioni di rischio 15 volte prima dell’analisi delle vibrazioni. Hanno inoltre sottolineato che alcuni tipi di guasti non sono stati rilevati dall’analisi dell’olio.

Uno svantaggio ben noto dell’analisi dell’olio è la necessità di prelevare un campione che deve essere imballato e spedito ad un laboratorio commerciale. A volte possono passare diversi giorni prima che i dati arrivino al cliente.

Tuttavia, molti moderni programmi di analisi dell’olio includono l’uso di strumenti portatili e, per alcune macchine, sensori dell’olio online. Sono comuni anche i laboratori di analisi dell’olio in loco, che consentono di eseguire test presso lo stabilimento il giorno stesso.

Il Potere dell’Analisi delle Vibrazioni

È ampiamente noto che l’analisi delle vibrazioni ha un uso limitato in particolari applicazioni che coinvolgono macchine a movimento lento, alternative, idrauliche e articolate. Anche i cuscinetti a slitta e i riduttori multistadio possono rappresentare una vera sfida per l’analisi delle vibrazioni.

Detto questo, l’analisi delle vibrazioni è molto importante – quasi fondamentale – per il monitoraggio delle condizioni della macchina.

L’elenco dei guasti che possono presentarsi una tantum è lungo. Questi possono includere disallineamento, sbilanciamento, allentamento, sfregamento parziale, ingranaggio rotto, arco del rotore, problemi di accoppiamento, albero incrinato e barra del rotore del motore rotto. La maggior parte di questi problemi riguarda un aumento delle forze dinamiche o una riduzione della rigidità effettiva.

In contrasto, l’analisi dell’olio avrebbe difficoltà a rilevare questi difetti al momento dell’iniziazione. Pensate alla P nell’intervallo P-F. Come l’analisi dell’olio, la vibrazione ha punti ciechi o almeno aree di visione offuscata. Prendiamo i cuscinetti per esempio:

La seguente è una comune sequenza di un guasto dei cuscinetti. È evidente che un rilevamento precoce dipende dagli allarmi provenienti dall’analisi dell’olio, dall’ispezione e dalla temperatura.

- Problema di avvio

- Detriti da usura e scurimento dell’olio

- Aumento della temperatura dei cuscinetti metallici

- Vibrazione udibile

- Ultimo saluto

Non c’è dubbio che, quando si tratta di analisi delle vibrazioni, una grande attenzione dovrebbe essere posta sulla mitigazione delle cause alla radice, anche denominata “manutenzione proattiva”. Come accennato in precedenza, le cause alla radice delle vibrazioni includono equilibrio, allineamento, allentamento, piede zoppo e risonanza, per citarne alcuni.

Anche se l’analisi delle vibrazioni è utile per rilevare l’imminente guasto dei cuscinetti (manutenzione predittiva), spesso il punto P nell’intervallo P-F è troppo vicino al punto F. In altre parole, la vita utile residua può essere agli sgoccioli.

Gli analisti delle vibrazioni riferiscono che il 90% dei problemi rilevati sono legati all’equilibrio e all’allineamento, che in altre parole sono precursori distruttivi del guasto dei cuscinetti. Se tali condizioni non vengono corrette, la vibrazione consumerà tutto il gioco del cuscinetto disponibile e “mangerà” tutte le superfici del cuscinetto, consumando lo spazio (usura) mentre le vibrazioni continuano ad aumentare.

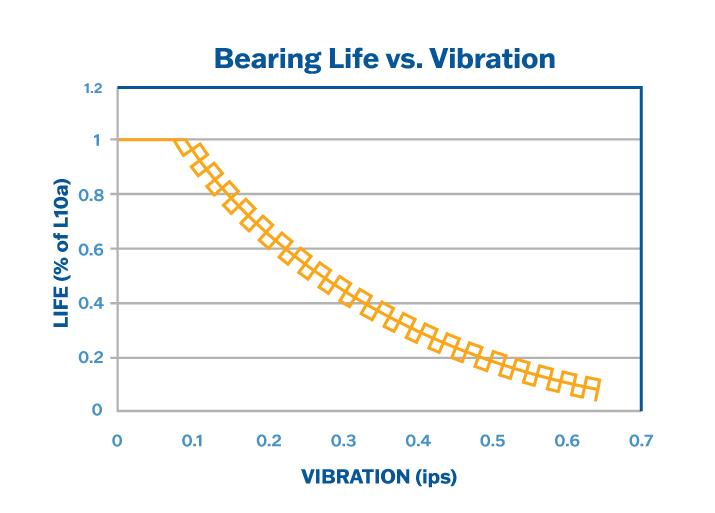

Questa condizione ruba migliaia di ore alla vita del cuscinetto. Date un’occhiata al grafico nella Figura X. Quando le vibrazioni sono alte (ad esempio, a causa dell’allineamento e/o dell’equilibrio), c’è un’alta penalità sulla vita del cuscinetto – causa ed effetto.

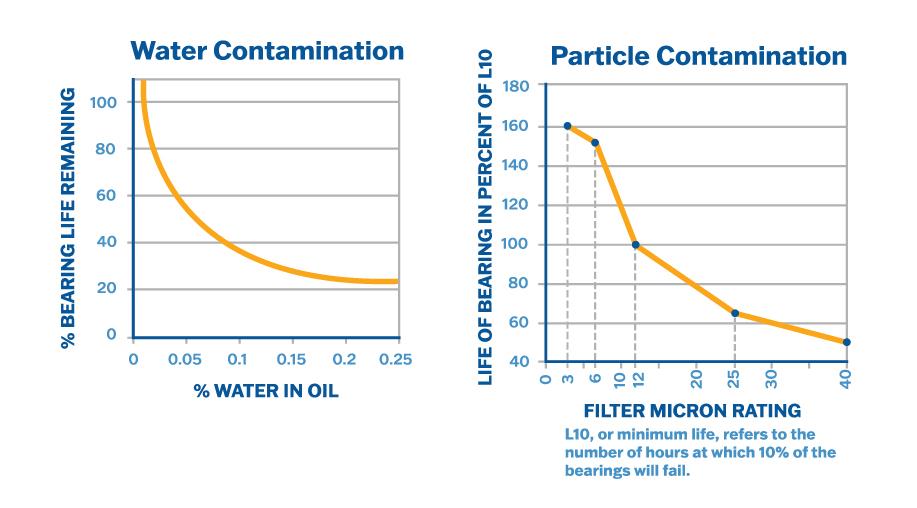

La contaminazione da particelle degli oli lubrificanti può avere un effetto simile a quella da acqua sulla vita del cuscinetto.

Ultrasuoni e Analisi delle Onde di Stress

L’analisi delle vibrazioni dei segnali a bassa ampiezza nel campo delle alte frequenze (ultrasuoni) è stata utilizzata per anni per rilevare l’usura anomala nei cuscinetti a rotolamento. Questi metodi hanno vari nomi, tra cui:

- Picco di energia

- Shock pulse

- Risonanza demodulata (Peakvue)

- Avvolgenza accelerata

- Analisi dello spettro di accelerazione

- Analisi ultrasonica

I valori sono solitamente orientati senza limiti assoluti. Il successo dipende dal corretto montaggio del sensore e dalle impostazioni del filtro scelte.

Uno di questi metodi, denominato analisi delle onde di stress, sostiene di poter superare molte di queste sfide e limitazioni. L’applicazione può essere basata sul percorso o tramite accelerometri online attraverso una rete IoT. La cosa più importante è che ha un potenziale promettente per mettere in evidenza eventi come impatto, difetti dei cuscinetti e degli ingranaggi, sfregamento, grave slittamento, attrito meccanico, attrito impulsivo/da scivolamento e arco elettrico.

Perché è importante? Principalmente perché le asperità meccaniche possono collidere o sfregare per vari motivi. Questi contatti tra metalli derivano da cause meccaniche come sovraccarico, disallineamento, squilibrio e shock. Anche le condizioni di lubrificazione compromesse sono spesso responsabili, a causa della limitata fornitura di lubrificante, della mancanza di viscosità, della contaminazione e dell’esaurimento degli additivi AW/EP (perdita di resistenza del film).

Indipendentemente dalla causa, quando si verificano sfregamento, scivolamento, irritazione e abrasione, questi trasmettono un segnale ultrasonico che viene spesso perso con l’analisi tradizionale dello spettro FFT. D’altro canto, l’analisi delle onde di stress sembra essere in grado di quantificare questi eventi e inviare allarmi in base alle condizioni e alla gravità.

Segui questo link per maggiori informazioni sull’analisi delle onde di stress.

Sforzo Collaborativo

Nell’analisi delle vibrazioni, si analizzano la frequenza di ingranamento, la frequenza di passaggio della lama, la frequenza di passaggio del rullo/palla e la frequenza della gabbia. La frequenza di vibrazione identifica la fonte, l’ampiezza indica il danno.

Nell’analisi dell’olio, esaminiamo i cambiamenti nelle proprietà fisiche e chimiche di un olio, la distribuzione delle dimensioni delle particelle, la metallurgia delle macchine, la morfologia e la composizione delle particelle, gli agenti corrosivi e la potenziale presenza di lacche. È tutta un’altra cosa.

L’inizio dell’usura causata da olio sporco, o “lubrificazione compromessa”, non provoca le forze di eccitazione che portano ad allarmi di frequenza di vibrazione. Tuttavia, lasciando che l’usura avanzi abbastanza a lungo, i segnali di vibrazione diventano chiaramente rilevabili. Purtroppo, spesso a questo stadio la vita residua dei cuscinetti è a meno del dieci per cento.

Classificare le modalità di guasto in base alla probabilità e alle conseguenze (chiamate anche “criticità”) è una buona strategia per stabilire il piano di monitoraggio delle condizioni, macchina per macchina. Ogni modalità di guasto classificata richiede una o più strategie di monitoraggio delle condizioni corrispondenti per il rilevamento precoce. Utilizzando questo approccio, l’analisi delle vibrazioni e dell’olio possono lavorare a stretto contatto. Ma non dimenticare altri metodi di monitoraggio delle condizioni, tra cui ispezione, ultrasuoni, corrente del motore e termografia.

La combinazione di tecnologie di monitoraggio delle condizioni ci offre un quadro molto più completo dello stato e della salute delle nostre macchine. Uno aiuta a colmare le lacune dell’altro. La necessità di un monitoraggio combinato è particolarmente vera per riduttori multistadio, i cuscinetti radenti, i compressori a vite rotanti, i soffianti di radici e i cuscinetti a rotolamento. Quando entrambe le tecnologie individuano lo stesso problema, le raccomandazioni di diagnosi e follow-up sono raramente imprecise.

Leggi l’articolo originale su reliableplant.com