Root Cause Analysis (RCA)

Jonathan Trout, Noria Corporation

La Root Cause Analysis (RCA) o analisi delle cause radice è un approccio sistematico per scoprire la causa principale dei problemi. Di seguito daremo un’occhiata a come condurre un’analisi delle cause radice, compresi gli strumenti e i metodi utilizzati e le fasi del processo RCM (Root Cause Management).

Cos’è la Root Cause Analysis?

La Root Cause Analysis (RCA) è definita come un processo sistematico per identificare le cause alla radice di problemi e guasti e un piano d’azione per rispondere ad essi. Molte organizzazioni tendono a concentrarsi su un singolo fattore quando si cerca di identificare una causa, il che porta a una risoluzione incompleta. La Root Cause Analysis aiuta ad evitare questa tendenza e analizza il problema nel suo complesso. Un altro avvenimento comune è che le aziende trattano i sintomi invece dei reali problemi di fondo che contribuiscono ai guasti, causandone la ricorrenza.

L’utilizzo della Root Cause Analysis per analizzare problemi o eventi dovrebbe aiutarti ad affrontare l’obiettivo primario di determinare:

- Cosa è successo

- Come è successo

- Perché è successo

- Azioni per prevenire che i problemi si ripresentino

Alla fine, la Root Cause Analysis si riduce a tre obiettivi. Il primo obiettivo è proprio come suggerisce il nome: scoprire la causa principale di un problema o di un evento. Il secondo obiettivo è capire come risolvere, compensare o imparare dai problemi derivati dalla causa principale. Il terzo e più importante obiettivo è quello di applicare ciò che si impara dall’analisi per prevenire problemi in futuro.

Come Condurre Una Root Cause Analysis (RCA)

La Root Cause Analysis può essere utilizzata in vari modi e in vari settori. Ogni industria può condurre l’analisi in modo leggermente diverso, ma la maggior parte segue un comune processo in cinque fasi quando esamina i problemi che coinvolgono macchinari pesanti. Questo processo è stato elaborato dal Dipartimento dell’Energia degli Stati Uniti (DOE-NE-STD-1004-92) nel 1992. La Root Cause Analysis è vista come un lavoro investigativo. Vedrete somiglianze tra come un detective lavora per risolvere un caso e come i produttori possono capire la causa principale di un problema nel processo in cinque fasi.

Fase 1 – Raccolta Dati

Proprio come i detective conservano una scena del crimine e raccolgono meticolosamente le prove per la revisione, la raccolta dei dati è probabilmente il passo più importante nel processo di Root Cause Analysis. È consigliabile raccogliere i dati immediatamente dopo un guasto o, se possibile, durante il guasto. Oltre ai dati, assicurati di annotare qualsiasi prova fisica del guasto.

Gli esempi di dati che dovresti raccogliere includono le condizioni prima, durante e dopo l’evento, il coinvolgimento dei dipendenti (azioni intraprese) ed eventuali fattori ambientali. Quando si tratta di macchinari, è importante raccogliere dati e campioni sui sistemi di lubrificazione, i filtri e i separatori, i depositi di sottoprodotti (gomme, vernici o morchie), l’analisi dell’olio e le condizioni del serbatoio e del pozzetto.

Fase 2 – Valutazione

Durante la fase di valutazione, analizza tutti i dati raccolti per identificare possibili fattori causali fino a determinare una (o più) cause principali. Secondo il processo del DOE, la fase di valutazione comprende quattro passaggi:

- Identificare il problema.

- Determinare il significato del problema.

- Identificare le cause (condizioni o azioni) immediatamente precedenti e circostanti il problema.

- Identificare le ragioni per cui le cause nella fase precedente esistono, lavorando a ritroso per determinare la causa principale; correggendo la causa principale, si impediranno ulteriori guasti della struttura. Identificare la causa principale è il punto di arresto nella fase di valutazione.

Le conclusioni di valutazione comuni per i produttori includono cause come lubrificante contaminato, uso del lubrificante sbagliato, uso eccessivo o insufficiente del lubrificante e detriti da usura anormali.

Successivamente discuteremo comuni metodi e strumenti di Root Cause Analysis per aiutare con la fase di valutazione di questo processo. I metodi comuni includono i grafici di Pareto, determinare i “5 Perché”, i diagrammi di Ishikawa e altro ancora.

Fase 3 – Azioni Correttive

L’implementazione di azioni correttive una volta che una causa principale è stata stabilita consente di migliorare il processo e renderlo più affidabile. In primo luogo, occorre identificare le azioni correttive per ogni causa. Poi, porre queste cinque domande o criteri stabiliti dal DOE e applicarle alle vostre azioni correttive per assicurarsi che siano pratiche.

- Questa azione correttiva impedirà il ripetersi del problema?

- Questa azione correttiva è fattibile?

- Questa azione correttiva impedisce il ripetersi del problema e consente il raggiungimento degli obiettivi di produzione?

- Con questa azione correttiva vengono introdotti nuovi rischi? Tutti i rischi assunti sono chiaramente indicati? Tenete a mente che l’azione correttiva non dovrebbe compromettere la sicurezza di altri sistemi.

- Le azioni immediate sono state adeguate ed efficaci?

Prima di intraprendere azioni correttive, la vostra azienda nel suo complesso dovrebbe discutere e valutarne i pro e i contro. Considerate il costo di realizzazione di queste modifiche. I costi possono includere la formazione, l’ingegneria, i costi operativi e basati sul rischio. Soppesate i benefici dei costi associati con l’eliminazione dei guasti con la probabilità che l’azione correttiva funzionerà. Oltre al costo, il tuo team dovrebbe discutere domande come:

- Le azioni correttive delineate affronteranno tutte le cause?

- Le azioni correttive avranno effetti negativi?

- Quali sono le conseguenze dell’attuazione delle azioni correttive?

- Sarà necessaria una formazione?

- Quanto tempo ci vorrà per attuare tali azioni correttive?

- Quali risorse sono necessarie per l’attuazione?

- Quale impatto avrà l’attuazione di queste azioni correttive su altri dipartimenti?

Fase 4 – Informare

La comunicazione è fondamentale. Assicuratevi che tutte le parti interessate siano informate della correzione o dell’attuazione in corso. Nell’ambito della produzione, queste parti possono includere supervisori, manager, ingegneri e il personale operativo e di manutenzione. È inoltre consigliabile comunicare eventuali azioni correttive a fornitori, consulenti e subappaltatori. Molte aziende informano tutti i dipartimenti di eventuali modifiche in modo che possano esserne consapevoli e determinare se o come questi cambiamenti si applicano alla loro situazione, in relazione al processo di produzione globale.

Fase 5 – Follow-up

La fase di follow-up è dove si stabilisce se la vostra azione correttiva è efficace nel risolvere i problemi.

- Monitorare le azioni correttive per confermare che sono state attuate correttamente e funzionano come previsto.

- Rivedere periodicamente il nuovo sistema di monitoraggio delle azioni correttive per verificare che sia attuato in modo efficace.

- Analizzare ogni ricorrenza dello stesso evento e determinare perché l’azione correttiva non è stata efficace. Assicurati di notare eventuali nuove occorrenze e analizzarne i sintomi.

Il follow-up regolare consente di vedere quanto le azioni correttive hanno funzionato e aiuta ad identificare nuovi problemi che potrebbero portare a guasti futuri. Per uno sguardo più dettagliato su come condurre la Root Cause Analysis specificamente per i professionisti e i produttori nel settore della lubrificazione, leggi “Root Cause Analysis Techniques for the Lubrication Professional.”

Strumenti e Metodi della Root Cause Analysis (RCA)

Come discusso in precedenza, le fasi di raccolta e valutazione dei dati nel processo di RCA sono forse i due aspetti più importanti quando si tratta di determinare correttamente la causa principale di un particolare guasto. Ci sono molti strumenti di Root Cause Analysis tra cui scegliere quando si valutano i dati. Ognuno può essere utilizzato per valutare informazioni diverse o fornire un altro modo per interpretare simili dati. Di seguito sono riportati otto strumenti e metodi di analisi delle cause comuni:2.

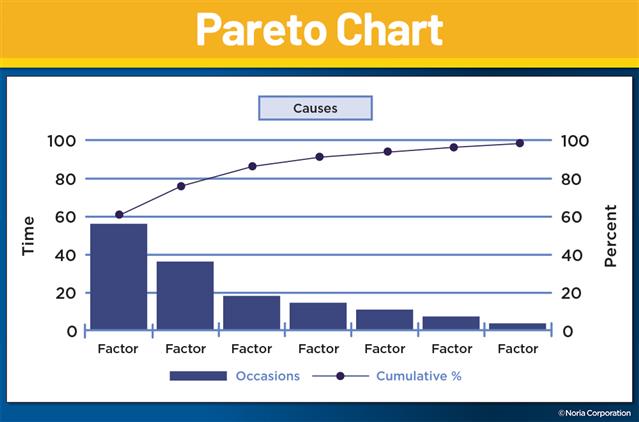

1. Grafici Pareto: Un grafico Pareto combina sia grafici a barre che a linee, con barre che rappresentano valori individuali (lunghezze o costi) mostrati in ordine decrescente e linee utilizzate per illustrare il totale cumulativo. Nel controllo qualità, un grafico Pareto può evidenziare le fonti più comuni di difetti o il tipo di difetto che si verifica più frequentemente. Quando si dovrebbe utilizzare un grafico Pareto per la Root Cause Analysis?

-

- Considerando i dati sulla frequenza in cui si verificano problemi o le cause in un processo

- Quando si desidera eliminare altri problemi e concentrarsi sul più significativo

- Quando si considerano le cause generali analizzando i loro componenti specifici

- Come un buon strumento comunicativo

Scopri di più su come creare un grafico Pareto in otto semplici passaggi.

2. I 5 Perché: Puoi pensare al metodo dei 5 Perché come un bambino curioso che chiede continuamente “perché” finché non riceve una risposta soddisfacente. Ogni volta che chiedi “perché”, la risposta produce un altro “perché”. È uno strumento semplice, quindi non andrebbe usato per determinare problemi complessi. Tuttavia, può essere utile per esaminare i risultati di altri metodi come un grafico Pareto. Un esempio di utilizzo dei 5 Perché potrebbe essere il seguente:

-

- Perché la macchina A ha smesso di funzionare? Il circuito si è sovraccaricato causando lo scoppio di un fusibile.

- Perché il circuito è sovraccarico? I cuscinetti si sono bloccati a causa della lubrificazione insufficiente.

- Perché la lubrificazione dei cuscinetti era insufficiente? La pompa dell’olio della macchina A non fa circolare abbastanza olio.

- Perché la pompa non fa circolare abbastanza olio? L’aspirazione della pompa è ostruita dal particolato.

- Perché l’aspirazione è ostruita? La pompa non ha il filtro.

Potresti aver bisogno di più o meno di cinque domande per arrivare alla radice del problema, ma finché le tue domande continuano ad eliminare i problemi superficiali, sarà possibile scoprire la causa alla radice.

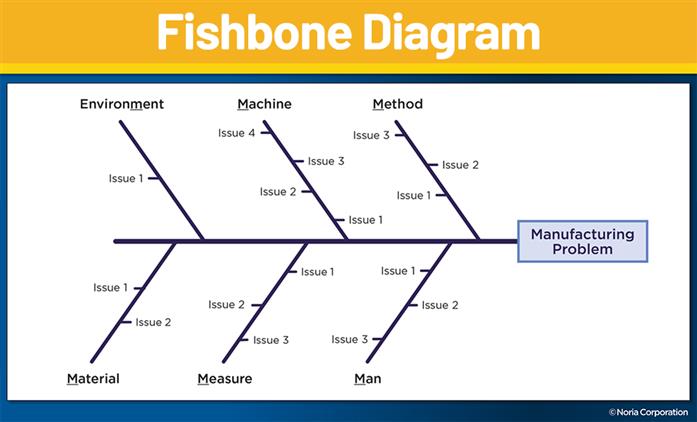

3. Diagramma di Ishikawa o Fishbone: A volte chiamato un diagramma causa-effetto, un diagramma di Ishikawa è utile per suddividere le possibili cause in più categorie derivate dal problema originale. Le principali categorie affrontate in questo diagramma sono: uomo, materiale, metodo, macchina, misura e Madre Natura (ambiente). Un diagramma a di Ishikawa può anche avere numerose sotto-cause provenienti da ogni categoria principale. Quando dovresti usare un diagramma di Ishikawa?

-

- Per identificare le possibili cause di un problema.

- Quando il brainstorming del tuo team tende a bloccarsi o a stagnare.

Lavorate il diagramma con il vostro team da destra a sinistra, pensando alle possibili cause del problema e mettendo ogni idea nella categoria appropriata. Una volta che il team ha finito il brainstorming, valuta le potenziali cause considerando il livello di importanza e la probabilità di aver contribuito al problema. Da qui, potete selezionare quali cause approfondire.

Nell’esempio sopra, il diagramma di Ishikawa include un problema principale, sei fattori che contribuiscono al problema principale e le potenziali cause di questi fattori che si diramano.

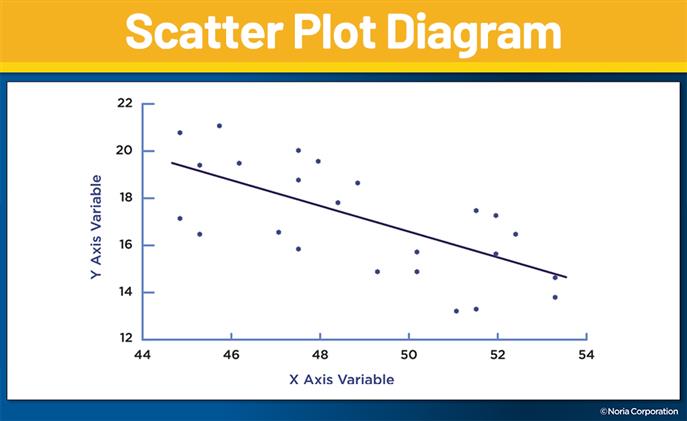

4. Diagramma a Dispersione: Un diagramma a dispersione viene utilizzato per mostrare le relazioni tra due variabili utilizzando coppie di punti dati. Una variabile è posta sull’asse x e un’altra sull’asse y. Una volta tracciati i punti dati, se le variabili sono correlate, i punti formeranno una curva o una linea. Più i punti dati sono vicini, migliore è la correlazione. Come metodo quantitativo per determinare la correlazione, questi diagrammi possono essere utilizzati con altri metodi, ad esempio per testare le potenziali cause identificate nel diagramma di Ishikawa. Quando utilizzare un diagramma a dispersione?

-

- Quando hai accoppiato i dati numerici.

- Quando si cerca di verificare se due variabili sono correlate.

- Quando si tenta di determinare se due effetti correlati hanno la stessa causa.

- Dopo un brainstorming con un diagramma di Ishikawa.

5. Failure Mode and Effects Analysis (FMEA): la FMEA, o Analisi dei Modi e degli Effetti dei Guasti, si usa per analizzare e determinare potenziali rischi, guasti e cause. Il processo esamina i modi in cui possono verificarsi errori o difetti e quindi studia o analizza tali guasti. Quando si dovrebbe utilizzare la FMEA?

-

- Durante la progettazione o la riprogettazione di un processo, prodotto o servizio.

- Quando si applica un processo, un prodotto o un servizio esistente in un modo nuovo.

- Prima di elaborare piani di controllo per un processo nuovo o modificato.

- Quando si pianificano gli obiettivi di miglioramento per i processi esistenti.

- Quando si esaminano i fallimenti di un processo esistente.

Si può pensare a FMEA come uno strumento proattivo piuttosto che uno strumento reattivo.

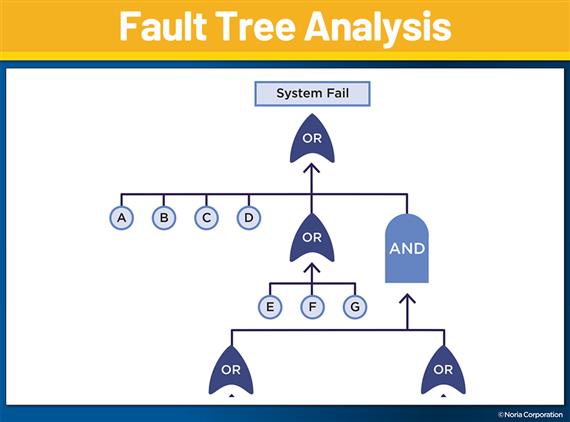

6. Fault Tree Analysis: Analogamente alla FMEA, l’analisi dell’albero dei guasti aiuta a identificare i potenziali rischi in un sistema o processo prima che si verifichino. A volte chiamato “approccio top-down”, questo processo deduttivo inizia con una conclusione generale e tenta di capire le cause della conclusione creando un diagramma logico chiamato albero dei guasti. Il diagramma utilizza forme chiamate “gates” per indicare varie interazioni tra gli eventi di guasto. I due gates più comuni sono il gate “e” e il gate “o”. Quando si utilizzano, vanno considerati due eventi: eventi di input, che possono portare a un altro evento, indicato come un evento di output. Se uno degli eventi di input causa l’evento di output, dobbiamo collegare questi eventi con un gate “o”. Se devono verificarsi entrambi gli eventi di input per l’evento di output, vanno collegati utilizzando un gate “e”, come mostrato di seguito.

Un Fault Tree può essere utilizzato per costruire un programma di sicurezza, scoprire cosa è andato storto in un processo o determinare perché i dipendenti potrebbero non soddisfare gli standard aziendali. Ad esempio, potete prendere un incidente ipotetico come una perdita di lubrificante, analizzare i fattori che vi hanno contribuito e vedere la catena di eventi o guasti. È quindi possibile scegliere procedure di sicurezza che aiutano a minimizzare questi risultati.

7. Analisi della Barriera: L’analisi della barriera è uno strumento utilizzato con altri metodi per capire perché un guasto è accaduto e come può essere prevenuto. L’idea principale alla base è che un guasto o un problema può essere prevenuto ponendo barriere per controllare i rischi. I tre elementi fondamentali dell’analisi della barriera sono il bersaglio, il rischio e la barriera. Il bersaglio è generalmente una persona. Il rischio è qualcosa che può causare danni al bersaglio, come parti rotanti o elettricità. Le barriere possono essere fisiche, procedurali o azioni, e hanno lo scopo di proteggere il bersaglio.

8. Analisi delle Modifiche: l’analisi delle modifiche è un altro strumento che può essere utilizzato con altri metodi per definire un problema. Questo processo esamina un evento e lo considera con la presenza e con l’assenza di un problema in particolare e poi confronta le due situazioni, prendendo nota delle differenze. Analizza poi le differenze e identifica le loro conseguenze. L’analisi delle modifiche di solito è impiegata in tandem con un altro metodo RCA per distinguere una causa specifica invece della causa principale.

Per esempio, se avete una giornata di vendita particolarmente buona e volete capire come ripeterla. Si inizierebbe considerando ogni possibile fattore interno ed esterno, ad esempio se una nuova formazione commerciale è stata implementata il giorno prima o se era l’ultimo giorno del mese e gli impiegati stavano cercando di raggiungere i loro obiettivi di vendita. Successivamente, occorre esaminare ogni evento per vedere se si trattava di un fattore indipendente, contribuente, correlato o la probabile causa radice. Questo è il punto in cui viene effettuata tutta l’analisi e dove è possibile includere altri metodi come i 5 Perché. Infine, possiamo vedere come la causa può essere replicata.

Domande frequenti sulla Root Cause Analysis

- Come decidete quando condurre una Root Cause Analysis?

È possibile eseguire la Root Cause Analysis per aiutare a risolvere i problemi quotidiani utilizzando tecniche di brainstorming o i 5 Perché. Utilizzate la RCA come uno strumento proattivo di routine per analizzare i dati di sicurezza e ambientali, valutate l’utilizzo delle risorse e identificate le tendenze che puntano a perdite croniche o difetti sistematici. Le RCA di alto livello sono costose, quindi è necessario decidere quando è appropriato utilizzarle. Se stai considerando una RCA di alto livello, ti consigliamo di definire i trigger che determinano il punto in cui una RCA formale dovrebbe essere condotta. Di seguito sono riportate alcune idee per formare criteri di trigger:- Danneggiamento o guasto dell’apparecchiatura

- Prestazioni operative

- Qualità

- Risultati economici

- Prestazioni di sicurezza

- Conformità normativa

- Come prepararsi per una Root Cause Analysis?

È importante dedicare del tempo alla preparazione di una Root Cause Analysis facendo alcune indagini iniziali, identificando il personale appropriato e anticipando i problemi che potrebbero sorgere durante l’incontro di RCA. Un esempio comune di preparazione per una RCA è quello di un costruttore di puzzle. Anche il costruttore di puzzle più esperto, che conosce tutti i trucchi per costruirne uno in modo efficiente, non può avere successo se manca un pezzo o non c’è posto per costruirlo.

Allo stesso modo, un team non può completare una Root Cause Analysis se manca una prova importante, se i membri del team sono assenti o se le strutture sono disfunzionali. Quindi, assicuratevi di raccogliere prove, identificate i membri chiave del team e preparatevi per l’inaspettato prima della riunione di RCA.

- Qual è la differenza tra analisi proattiva e reattiva delle cause alla radice?

Nella maggior parte dei casi, la RCA viene applicata dopo che un problema o guasto si è verificato. L’obiettivo della Root Cause Analysis è quello di essere proattivi o alla fine passare da essere reattivi a proattivi.

-

- La RCA Proattiva consiste nelle azioni, nei comportamenti o controlli implementati per prevenire l’occorrenza di un guasto.

- La RCA Reattiva include le azioni, comportamenti o controlli implementati per mitigare o diminuire la severità di un guasto che si è già verificato.

- Quanto dura una Root Cause Analysis?

Il tempo necessario per una Root Cause Analysis dipende da alcuni fattori, come la complessità dell’incidente, la disponibilità dei dipendenti da interrogare, se ci sono interferenze normative e quanto si vuole scavare per trovare le cause. La maggior parte delle RCA può essere completata in un paio di settimane o in pochi mesi.

- Quali sono alcuni esempi di fattori interni ed esterni che potrebbero contribuire ai fallimenti scoperti in una Root Cause Analysis?

Esaminare i fattori interni ed esterni nelle settimane e nei mesi che precedono un guasto può aiutare ad ottenere un’immagine di ciò che è accaduto. Poniamo l’esempio di voler scoprire perché le entrate del vostro impianto di lavorazione alimentare sono calate durante l’ultimo trimestre. Alcuni fattori interni ed esterni possono includere:

-

- Le intemperie hanno ridotto la produzione di riso, mais e grano (esterno).

- Il costo dello zucchero è aumentato (esterno).

- Sono state attuate restrizioni commerciali in alcuni dei vostri paesi partner (esterno).

- Il vostro impianto di lavorazione ha subito arresti più frequenti (interno).

- Sono stati assunti nuovi responsabili di turno nell’impianto di lavorazione (interno).

Leggi l’articolo originale su reliableplant.com