La necessità di sviluppare una procedura di campionamento in condizioni standard e ripetibili di oli lubrificanti, fluidi idraulici oppure prodotti combustibili ad alto punto di infiammabilità, è assai sentita da parte deglioperatori di Manutenzione, come pure dei responsabili dei controlli Qualità.

A tale riguardo esistono già (nel caso di trasporto mediante pipe-line o apposite cisterne) adeguati punti di spillamento o valvole di intercettamento (posizionate secondo la norma) per il prelievo a caduta, mediante gravità.

Ben diversa la situazione quando ci troviamo ad operare su macchinari con carter separato o comunque non in pressione, o serbatoi di circuiti oleodinamici.

Nel caso di tali apparati, la fase di prelievo di un campione significativo e davvero rappresentativo della carica di olio e dello “stato di salute” del macchinario stesso diventa un momento critico di tale processo.

Le procedure di “prelievo campione” sono soggette a numerose norme internazionali, sviluppate nel corso degli anni (sin dagli albori dei controlli qualità nei processi chimici) ed affinatesi a seguito delle sempre più pressanti richieste da parte dei responsabili di Manutenzione e della Sicurezza.

La ricerca delle “cause prime” di un guasto all’interno della carica di olio lubrificante è divenuta una metodica ampiamente condivisa da parte di diversi consorzi, sia in ambito civile (vedi normative ASTM, DIN/ISO) che in diversi settori militari (ambito JOAP-USA).

Esiste un evidente parallelo tra quanto sviluppato nel campo medicale, a livello di diagnostica clinica (esami del sangue per medicina preventiva) e ciò che è stato realizzato per circoscrivere il danno incipiente in sistemi meccanici critici.

I velivoli di ultima generazione sono dotati di sensori online a bordo macchina, ma richiedono verifiche periodiche sulla qualità e quantità degli eventuali contaminanti presenti all’interno dei circuiti di lubrificazione.

Le grosse presse idrauliche o macchine oleodinamiche in genere, indipendentemente dalle dimensioni hanno specifiche necessità di ricorrere ad analisi periodiche allo scopo di monitorare la qualità dell’olio in esercizio.

Si tratta di prelevare circa 100 ml di prodotto, raccogliendoli in un contenitore idoneo, esente da contaminazioni accidentali, per inviarlo in tempi celeri, al laboratorio convenzionato.

In effetti se per cause involontarie dovessimo procurare una contaminazione del flacone utilizzato, facendo penetrare al suo interno (oltre all’olio richiesto) anche del pulviscolo ambientale, tale minima quantità porterebbe ad ottenere dei dati analitici falsati in maniera imponderabile.

Il riferimento normativo standard è comunque il “ppm” cioè la parte per milione; ovvero i grammi di sostanze (metalli, polveri, acqua) riferite al metro cubo circa di olio esaminato. In questo frangente, anche un granello di sabbia di 0,2 g (in 100 cc) se riferito al milione, potrebbe indurre a pensare che siamo in presenza di una contaminazione di diverse centinaia di grammi nel circuito.

O per assurdo se nel flaconcino aperto (il cui volume, riferito al metro cubo risulta circa 1/10.000 dello stesso) ci cadesse una mosca, e poi venisse esaminato da un macchinario “stupido” si potrebbe ipotizzare che l’olio esaminato ha un livello di contaminazione di circa 10.000 mosche per tonnellata di prodotto!

La nostra lunga esperienza nel settore della “Medicina Preventiva” delle macchine (con oltre 20 anni di lavoro in questo campo) ci ha fatto ben comprendere come l’anello debole di tutto il processo diagnostico (prelievo, invio, refertazione), risieda proprio nella fase del campionamento.

Abbiamo condiviso tale problematica con altri laboratori qualificati a livello mondiale ed ottenuto le stesse perplessità di fronte alla difficoltà del prelievo certo.

Al riguardo in varie parti del mondo si sono create pratiche correnti con lo scopo di migliorare tale passaggio, con metodi empirici e talvolta assai complessi.

Tra questi: pompe “vampiro” riutilizzabili più volte, ma di un certo impegno nell’uso pratico; siringhe monouso, di scarsa capacità e con qualche difficoltà nel prelievo di prodotti molto viscosi; altre estemporanee creazioni di scarso uso reale.

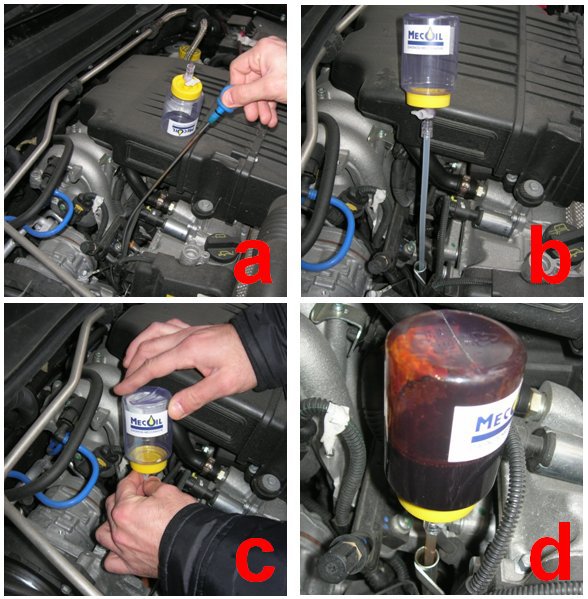

Il punto essenziale e davvero unico di questo sistema brevettato “U.C.V.D.” acronimo per Ultra Clean Vacuum Device sta proprio nel fatto che (mutuando la procedura dai prelievi ematologici, diffusi nella clinica umana) si è costruito un contenitore di volume sufficiente al cui interno è stato ricavato un vuoto adeguato.

Un rubinetto posizionato sulla sommità del tappo consente in fase di campionamento di realizzare il prelievo dell’idonea quantità di fluido da analizzare, senza interferenze o contaminazioni accidentali. Inoltre tale contenitore “pulito” anche se non sterile è perfettamente idoneo a prelievi di acque od altri fluidi, a scopo analitico ove non sia in gioco la valutazione della carica batterica. Quindi ampia latitudine di impiego, per esigenze più svariate.

Tra i “plus” di tale tecnologia la facilità di impiego in qualunque situazione (quindi maggiore Sicurezza per gli operatori, celerità nell’effettuazione del servizio, a mani libere, anche in postazioni scomode) evitando la contaminazione involontaria.

Diminuzione dei pezzi/materiali di consumo (comunque a perdere) abitualmente impiegati alla bisogna. Certezza della prova/campione e sua ripetitività (scarsa influenza dell’intervento umano).

Eventuali tracce di polvere o minima condensa dell’umidità atmosferica sono rimossi, durante l’applicazione del vuoto, garantendo un microambiente in condizioni controllate, praticamente anidro.

Maggiori dettagli li potete leggere in questo articolo.