Colmare le lacune con l’analisi dell’olio usato e le tecnologie dei CND

Jeff Walkup, “Fluid Life”

L’analisi dell’olio usato è da molto un metodo collaudato per il monitoraggio delle condizioni di salute delle macchine. Tuttavia, questo metodo ha i suoi limiti. Pertanto, adottare i punti di forza delle tecnologie aggiuntive dei controlli non distruttivi (CND) fornisce un approccio olistico e offre la possibilità di raggiungere ulteriore successo.

Un approccio non esclude l’altro: incorporare elementi di ciascuno può rafforzare le basi del programma di monitoraggio attualmente in uso, indipendentemente dalla fase o dal livello di sofisticazione.

Controlli non distruttivi

I controlli non distruttivi (CND) vengono utilizzati per ispezionare e valutare materiali, componenti o assemblaggi senza distruggerne la funzionalità, al contempo garantendo l’affidabilità del prodotto, controllando i processi di produzione, riducendo i costi di produzione e mantenendo un livello di qualità uniforme.

Fonte: ASNT

In questo articolo parleremo del concetto tradizionale di analisi dell’olio usato – il “perché”, il “quando”, e “cosa può essere migliorato” – rispetto allo status quo.

Inoltre, imparerai a conoscere tre tecnologie CND: analisi delle vibrazioni, termografia a infrarossi (IR) e ultrasuoni. Discuteremo i vari punti di forza e difficoltà di ciascuno, e soprattutto come queste applicazioni si completano a vicenda nel vostro viaggio verso l’eccellenza operativa.

Analisi Tradizionale dell’Olio Usato

Indipendentemente dal programma di manutenzione, affidabilità o monitoraggio delle condizioni, l’analisi dell’olio è una delle tecnologie disponibili più antiche, economiche ed efficaci e dovrebbe essere alla base dell’intero programma.

Nei miei tre decenni di esperienza, l’analisi dell’olio è stata lo strumento principale nel mio arsenale, permettendomi di captare e diagnosticare guasti imminenti con grande successo. Come con qualsiasi CND, richiede esperienza dall’utente finale, che deve avere una conoscenza approfondita del campo per estrapolare i dati e fornire informazioni che possono portare ad azioni correttive e risultati prevedibili.

L’analisi dell’olio svolge molti compiti: in primis, determina la condizione del lubrificante e identifica se è quello giusto per l’applicazione. Successivamente, l’analisi dell’olio può valutare e determinare l’anormale usura metallurgica e la contaminazione trovata nell’olio e nel filtro. Ciò consente di stabilire allarmi, tendenze e parametri di riferimento che possano:

- Migliorare gli intervalli di manutenzione.

- Migliorare le azioni correttive.

- Stabilire modelli di diagnosi.

- Creare prognostiche futuristiche.

Purtroppo, non è raro sentire la frase “È solo un’analisi dell’olio.” Questo ragionamento può causare sfide che impediscono l’attuazione di un programma di analisi dell’olio usato, tra cui:

- Scarso impegno e comunicazione da parte dei leader.

- Mancata definizione del successo del programma, compresi gli obiettivi del programma e gli indicatori chiave delle prestazioni (KPI).

- Mancanza di pianificazione dell’implementazione, inclusa una inadeguata formazione e documentazione di processi e procedure coerenti.

- Carenze nella configurazione e nell’amministrazione dei database.

- Inaccettabili tempi di consegna dei campioni e mancato monitoraggio e segnalazione dei problemi.

- Mancata azione tempestiva basata su dati e risultati.

A chiunque abbia questa mentalità – ripensateci, perché è molto di più; rappresenta la linfa vitale dei beni che vi sono stati affidati. Non si dovrebbero mai trascurare, minimizzare o ignorare i protocolli di test quando si tratta di gestire la salute delle apparecchiature.

L’impegno nello sviluppo di una solida routine con il programma di analisi dell’olio usato può avere molti vantaggi, tra cui:

- Campionamento di routine dell’olio.

- Integrazione con programmi di manutenzione e affidabilità.

- Pratiche e protocolli di campionamento documentati e standardizzati (ad esempio, pianificazioni e punti di campionamento).

L’analisi di routine dell’olio presenta diversi vantaggi per il reparto di manutenzione, tra cui:

- Migliore pianificazione e programmazione.

- Riduzione delle attività di manutenzione non pianificate.

- Supporto per le vostre iniziative di miglioramento dell’impianto.

- Riduzione dei costi operativi e di capitale.

- Maggiore affidabilità delle apparecchiature e durata dei componenti.

- Riduzione dei costi di inventario e manutenzione delle parti di ricambio.

Analisi Vibrazionale

L’analisi delle vibrazioni è in circolazione da decenni ed è ancora uno dei modi più efficaci per rilevare e quantificare imminenti guasti meccanici nelle apparecchiature rotanti. Ciò contribuisce ad evitare guasti catastrofici in esercizio e a mantenere l’affidabilità delle apparecchiature e la più alta produzione possibile.

Le cause principali di vibrazioni anomale del macchinario includono:

- Squilibrio

- Disallineamento

- Allentamento

- Deterioramento dei cuscinetti

- Problemi legati agli ingranaggi

I dati relativi alle vibrazioni possono essere raccolti in vari modi, tra cui collettori portatili, sensori o accelerometri fissi, e persino opzioni di retrofit installate in fabbrica o sul campo. I data collectors misurano la frequenza, l’ampiezza, la direzione e l’accelerazione delle vibrazioni. I dati vengono quindi inviati a un’applicazione software per raccogliere le informazioni e fornire i grafici spettrali, che possono essere analizzati per trovare gli identificatori comuni.

Il monitoraggio delle vibrazioni è uno strumento efficace che funziona in combinazione con l’analisi di routine dell’olio. Insieme ai vantaggi dell’analisi tradizionale dell’olio usato, l’analisi vibrazionale può:

- Contribuire a ridurre i costi di attrezzature e manodopera.

- Aiutare a rilevare una singola fonte di guasto dei componenti con mesi di anticipo.

- Creare un confronto con componenti simili.

- Ridurre al minimo la manutenzione non pianificata e i richiami.

- Assistere nell’ottimizzazione del programma di sicurezza del monitoraggio.

- Essere altamente efficace nelle operazioni di componenti intermedi ad alta velocità.

Un programma combinato di analisi dell’olio e delle vibrazioni può fornire tremendi benefici, tuttavia l’analisi vibrazionale ha alcuni svantaggi, quali:

- Costo relativamente elevato per sensori di monitoraggio, data collectors e software.

- Richiede ulteriore spazio e attrezzature.

- Scarsa raccolta dei dati se il tipo di sensore e il punto di installazione risultano inadeguati.

- Richiede una formazione avanzata e la certificazione dei tecnici per avere successo.

- La mancanza di personale qualificato potrebbe richiedere l’aggiunta di personale esterno.

- La complessità della configurazione del programma.

Termografia a Infrarossi

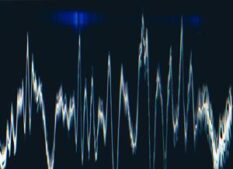

La termografia a infrarossi (IR) utilizza una telecamera a infrarossi per rilevare e monitorare l’energia a infrarossi – o calore – che è invisibile all’occhio umano. Ogni oggetto con una temperatura superiore allo zero assoluto emette energia elettromagnetica infrarossa che può essere rilevata dalle telecamere ad IR.

La termografia ad infrarossi ha numerose applicazioni e viene utilizzata in una varietà di settori, tra cui:

- Sanità

- Militare

- Vigili del fuoco

- Forze dell’Ordine

- Manutenzione di macchinari industriali

Una fotocamera di imaging ad infrarossi è uno strumento diagnostico estremamente importante all’interno di una pianta industriale. Poiché la temperatura delle macchine o dei loro componenti fluttua prima del guasto, la fotocamera ad infrarossi può rilevare queste anomalie e avvisarci del problema.

Nella mia esperienza, i componenti troppo o non abbastanza lubrificati rischiano il surriscaldamento, e come sappiamo, il calore è nemico di un lubrificante. Una motivazione sufficiente per rendere ottima l’applicazione della termografia in una struttura.

Lavorando con miniere e impianti di lavorazione, ho spesso utilizzato la termografia a IR per catturare immagini termiche delle variazioni di temperatura dei cilindri idraulici per le indicazioni di bypass. Sono state catturate le immagini dei punti caldi dei sistemi di raffreddamento del radiatore per trovare le inefficienze e le alette tappate. Abbiamo molto spesso riscontrato casi di scarsa lubrificazione su configurazioni di cuscinetti e alberi di trasmissione.

La termografia è stata utilizzata anche per cercare guasti associati al sistema elettrico con componenti come cavi ad alta tensione, connessioni e trasformatori e per individuare perdite termiche ed aree surriscaldate.

Alcuni dei vantaggi di utilizzare la termografia a IR nella manutenzione sono:

- È un metodo non invasivo e senza contatto per monitorare le condizioni della macchina.

- Non è necessario interrompere la produzione per condurre l’imaging della macchina o del componente.

- I dati possono essere raccolti su una vasta area in tempo reale.

- È disponibile un software per completare un’analisi più dettagliata delle immagini termiche.

La termografia a IR fornisce dati in tempo reale, permettendoci di rilevare problemi e attivare l’analisi dell’olio usato. Questi dati possono essere molto preziosi, tuttavia gli svantaggi di questa tecnologia includono:

- Il costo della tecnologia a infrarossi è alto – non solo l’hardware (fotocamera) ma anche i costi del software e della manodopera.

- Per avere successo, un tecnico deve avere una formazione avanzata, le certificazioni adeguate e una profonda conoscenza delle attrezzature.

Ultrasuoni

L’assistenza sanitaria è una delle molte aree in cui l’ecografia è utilizzata per migliorare la nostra vita.

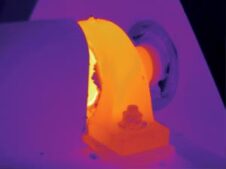

Gli ultrasuoni possono anche aiutare a rilevare guasti, carenze, incrinature, guasti generalizzati e difetti nelle apparecchiature o nella metallurgia dei componenti. Gli ultrasuoni sono particolarmente utili, ad esempio, per le ispezioni della saldatura o dell’integrità strutturale. Le onde sonore vengono introdotte nella parte da testare tramite un trasduttore piezoelettrico a cristalli che converte la corrente elettrica in onde sonore.

Durante la mia personale carriera, questa tecnologia è stata utilizzata per rilevare le incrinature nei sistemi di guida delle attrezzature minerarie, che se non rilevate avrebbero potuto portare a guasti alle apparecchiature e alla perdita di vite umane. Come con le altre tecnologie, ci sono sia vantaggi che svantaggi di cui dobbiamo essere a conoscenza.

I vantaggi della tecnologia degli ultrasuoni includono:

- Relativamente portatile.

- Fornisce risultati coerenti e immediati.

- In grado di rilevare difetti superficiali e più profondi.

- Richiede un accesso limitato a macchinari e componenti.

Gli svantaggi di questa tecnologia CND includono:

- Richiede una formazione approfondita.

- Potenzialmente difficile da operare su materiali sottili.

- La geometria dei singoli componenti in esame può causare complicazioni.

- Richiede una superficie relativamente liscia per accoppiare il trasduttore.

- Il tecnico deve conoscere la velocità del pezzo e avere un riferimento da calibrare per l’impostazione dell’apparecchiatura.

In Sintesi

Disporre di una serie di varie tecnologie consente a un tecnico di colmare le lacune nell’analisi della salute dei propri macchinari e componenti industriali. L’analisi dell’olio tradizionale e gli strumenti ausiliari di monitoraggio delle condizioni possono fornire la tecnologia e le capacità decisionali per identificare, isolare e risolvere efficacemente i problemi.

La tecnologia da sola non risolve ogni problema, ma migliora l’insieme delle abilità, l’istruzione e l’esperienza delle brillanti persone che si allacciano gli stivali e vanno a lavorare giorno dopo giorno in trincea.

Se utilizzate insieme durante la vita del vostro asset, queste tecnologie possono supportare i vostri programmi di manutenzione preventiva e predittiva e aiutare a rilevare i problemi prima che si trasformino in guasti catastrofici.

Leggi l’Articolo Originale: machinerylubrication.com