L’esperienza di chi scrive, determinata dalla collaborazione con i manutentori, insegna che una macchina, indipendentemente dalle sue dimensioni, «parla», inviando messaggi talvolta eclatanti, sovente deboli o difficilmente riconoscibili, per chi non disponga delle apparecchiature idonee per carpirli.

La trama del racconto che si cerca di afferrare è intessuta di elementi spesso frammentari, pertinenti a diverse tipologie di analisi chimico/fisiche. Semplicemente osservando dall’estero un compressore, valutando le condizioni dell’ambiente in cui è posizionato, il livello di pulizia esteriore, l’assenza di trafilagli di olio, l’efficienza dei filtri in aspirazione e quant’altro, si è in grado di comprendere la cura con cui si provvede alle operazioni di routine. Nell’impostare un efficace programma di predittiva, si procederà per gradi quindi a valutare i successivi livelli di affidabilità del sistema: performance test, analisi tribologiche dei lubrificanti, analisi vibrazionali o di spettro, termografie. Il tutto finalizzato alla valutazione della «lubricità» residua della carica di olio, dell’efficienza e affidabilità della macchina.

I fatti dimostrano come, tra le diverse tecnologie diagnostiche, una tra le più precoce ed efficace per prevenire il danno, fin dalle fasi iniziali, è sicuramente quella relativa alla analisi tribologica dell’olio circolante. I principali aspetti da valutare per poter impostare un corretto programma di predittiva sono molteplici e non sempre facili da gestire da parte del profano.

Occorre quindi trovare un partner affidabile e competente nella materia, non un semplice laboratorio, con il quale creare un progetto, finalizzato alla prevenzione del danno, educando gli operatori, sensibilizzandoli alle principali tematiche della tricologia, lubrificazione, campionamento… Per poter valutare appieno l’importanza dei controlli del lubrificante, occorre partire dall’assunto che: «L’intera industria moderna poggia su di un film di olio, non più spesso di 10 μm, paragonabile grosso modo al diametro di un globulo rosso umano!». La scomparsa di questa protezione fluida è causa inevitabile di elevato attrito ed usura, destinati a breve a sfociare in un danno.

Da diversi decenni la metodica delle analisi olio finalizzate alla prevenzione del danno meccanico (oltre ovviamente alla valutazione delle «condizioni» del fluido) è appannaggio di una banca dati della Aeronautica Militare, in gergo definita «Laboratorio Soap». Tale acronimo trae origine dal programma di indagine spettrometrica dei lubrificanti intrapreso agli inizi anni ’50 da parte della Air Force Statunitense (Spectrometric oil anal. program), al fine di contenere i danni sui primi velivoli a getto ed elicotteri. Gli oneri e i problemi connessi con un simile programma sono stati certamente elevati, ma il fine ultimo (in anni di «guerra fredda») più che il risparmio, risulta la sicurezza del volo.

E’ quindi sufficiente evitare un danno, dalle conseguenze sicuramente catastrofiche, per giustificare appieno l’investimento di uomini e mezzi. La tecnica di indagine (in un primo tempo si parla solo di spettrometria diretta, in emissione o assorbimento) risulta talmente puntuale ed efficace che diviene ben presto un elemento portante del settore logistico dell’Aeronautica.

Il principio chimico/fisico su cui si basa trova una sua spiegazione nei presupposti della tribologia; in un sistema meccanico, le singole componenti interagiscono fra loro, e a causa degli attriti generano articolato metallico di dimensioni grosso modo proporzionali al carico/sforzo applicato; il lubrificante in circolo provvede alla rimozione di questi «trucioli» microscopici. Si passa quindi da una ingente produzione di elementi submicronici (metallorganici) in situazione di rodaggio assestamento, alla formazione di scaglie o corpuscoli le cui dimensioni possono superare anche i 20 μm, limite convenzionalmente accettato per indicare l’inizio di un comportamento anomalo.

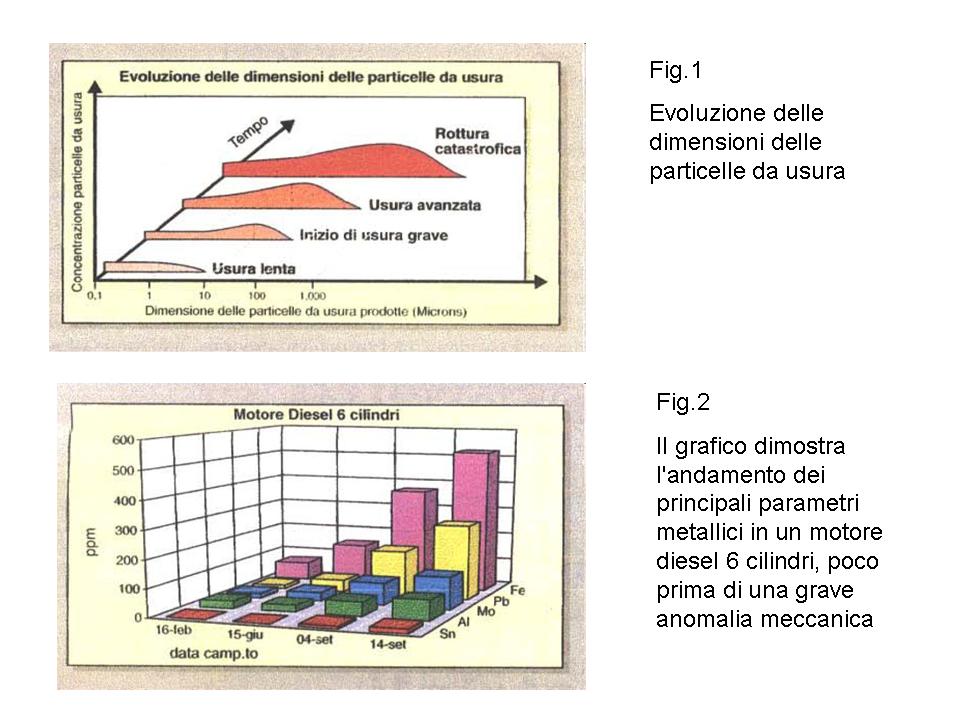

Nella fig. 1 viene riportato un grafico con evoluzione dimensionale dell’articolato. Per valutare il variare di un determinato parametro, in funzione del tempo di funzionamento del macchinario, se ne osserva il trend (oltre che i valori assoluti) relativamente a determinati metalli guida. L’andamento di certi elementi (ferro principalmente, poi rame, stagno…) espresso come incremento ponderale (ma anche come dimensioni e forma del articolato), fornisce una vera e propria storia del meccanismo esaminato, senza dover procedere a onerosi e spesso difficoltosi smontaggi.

Negli anni ’80 nascono circuiti di correlazione internazionali (Joint oil anal. program, dal nome del programma interforze, esteso anche ai principali partner Nato) e vengono definiti i presupposti e le procedure per trasformare questa disciplina in una scienza esatta. L’industria in generale risente degli influssi di una simile tecnica; i grossi motori (diesel o benzina) si rivelano un campo di applicazione particolarmente idoneo. La relativamente piccola quantità di olio in gioco, si tratta di circa 5/50 litri di volume, che ricircolano una media di 2/4 volte al minuto, attivamente pompata in tutti i più remoti componenti, oltre alle diverse dinamiche meccaniche in gioco (una somma di attriti radenti e volventi, tra ingranaggi, oltre a bilanceri e camme, veri e propri «mulini» del articolato metallico in sospensione) trasformano il lubrificante in un coacervo di sostanze organiche e inorganiche.

Una semplice goccia di quest’olio «sporco» è quindi in grado di raccontare funzionamento ed efficienza persino di ogni più intimo componente del motore stesso. Inoltre, mediante un confronto con un campione di olio «pulito» è possibile informare l’operatore sulle condizioni del lubrificante e l’efficienza dei sistemi di filtraggio.

Nella fig. 2 viene riportato un istogramma relativo al contenuto metallico nell’olio da un motore a sei cilindri. Nel frattempo, nel settore civile, la ricerca da parte delle case costruttrici di lubrificanti inizia a valutare lo stato e il degrado degli oli in esercizio; non più fluidi a perdere (pur trattandosi di prodotti di basso valore intrinseco), ma elementi essenziali del «sistema macchina» talvolta destinati ad essere mantenuti in servizio per decine di anni, come, ad esempio, nel caso dei grossi gruppi turbina a vapore. Si preparano specifici pacchetti di additivazione e si ricorre a basi minerali o sintetiche dalle caratteristiche assai innovative e dai range di impiego assai ampi.

Anche in questo caso, per valutare il degrado dei principi attivi e le trasformazioni avvenute occorre eseguire pacchetti di analisi mirate; il semplice sfregamento di una goccia d’olio tra i polpastrelli delle dita da parte del meccanico non è più sufficiente, per valutare la bontà del prodotto! Si sposano quindi procedure A.S.T.M. (punto di infiammabilità, punto di scorrimento, viscosità…) di derivazione dalla chimica classica, con metodiche empiriche (FT-IR, Ferrografia…) frutto di esperienze decennali. Il risultato viene condensato in un certificato di analisi tribologiche, mirato alla ponderazione dell’usura (quali e quanti metalli, con particelle di quali dimensioni e forma…) e della vita o «lubricità» residua (indice di viscosità, numero di neutralizzazione…).

Questo tipo di diagnosi presenta evidenti correlazioni con le analisi ematologiche e cliniche tradizionali; in tale caso le risultanze soppesano l’incremento di cataboliti nocivi (acidi urici, trigliceridi…) per l’uomo e li confrontano con i dati ricavati da individui sani. Le finalità sono identiche; acquisire gli elementi necessari a formare una diagnosi di «allarme» precoce e intervenire sulle cause prime, (dieta, esercizio fisico…) anziché sulle conseguenze dannose che scaturiscono dalla mancata osservazione di comportamenti idonei. Analogamente tramite le diverse emergenze analitiche (analisi olio, vibrazioni, termografia) ricavate sia on-line che mediante interventi spot, il «sistema macchina» può informare il manutentore sul suo «stato di salute». In ordine di precocità, le analisi olio risultano le più tempestive, per allertare gli addetti su alcuni dei più comuni malfunzionamenti.

Applicazione della tribologia nella gestione di impianti industriali